"Meyer Tool, proizvajalec komponent za letalske motorje, namerava ublažiti stroške klasičnih meril z merilnim sistemom Equator™, ki deluje na osnovi programskih primerjav."

Podjetje Meyer Tool uporablja v svojih proizvodnih obratih več kot 100 klasičnih meril, ki ga stanejo od 10.000 do 20.000 dolarjev. Od Equator™-ja pričakujejo občutno zmanjšanje tega stroškovnega bremena.

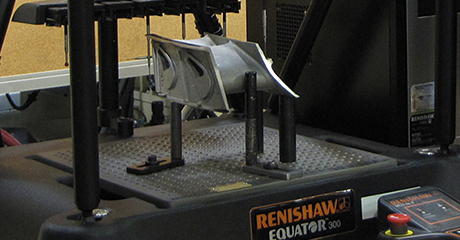

Novi sistem Equator iz Renishawa, ki deluje na osnovi programskih primerjav, že blaži stroške številnih klasičnih meril, ki jih uporablja podjetje Meyer Tool, proizvajalec komponent za letalske motorje iz Cincinnatija v Ohiu. Meyer Tool mora vsako leto zasnovati, izdelati in vzdrževati več deset takšnih dragih merilnih orodij, ki jih uporabljajo za medprocesne meritve. En sam merilni sistem Renishaw Equator je v aplikaciji nove delovne celice pri podjetju Meyer Tool še pred uradno predstavitvijo nadomestil najmanj štiri draga klasična merila.

"To pa je šele začetek pričakovanega krčenja obsega klasičnih merilnih sistemov po meri v naši tovarni, katerih snovanje, izdelava in vzdrževanje nas lahko stane tudi do 20.000 dolarjev," pojasnjuje Beau Easton, vodja kakovosti v podjetju, in doda: "Vsaka sprememba konstrukcije lahko prinese še od 3.000 do 10.000 dolarjev dodatnih stroškov za rekonfiguracijo in kvalifikacijo obstoječih meril."

Krčenje stroškov klasičnih meril

Pri Meyer Toolu se za medprocesne meritve dimenzij zanašajo pretežno na kontaktna merila v obdelovalnih celicah, ki uporabljajo pnevmatske digitalne merilne glave in premerijo več točk. Klasična merila v obdelovalnih celicah delujejo zelo hitro, vendar so draga. Easton našteva, da lahko snovanje in gradnja vsakega gnezda za vpenjanje delov stane tudi do 6.000 dolarjev, temu pa je treba prišteti še merilne glave po 500 dolarjev, verifikacijske študije in vzdrževanje. "Če izdelujemo kompleten sestav šobe, potrebujemo šest do deset vpenjalnih priprav, k vsaki pa sodi od šest do dvajset glav. Vsakič, ko se spremeni konstrukcijska značilnost ali toleranca dela, pa gre še nekaj časa za prilagoditev in verifikacijo merilnega sistema."

Ko jima je Renishaw predstavil primerjalni sistem Equator in jima ponudil preizkus pred uradno predstavitvijo, sta Easton in Bridget Nolan, vodja oddelka za statistično kontrolo procesov, v njem takoj prepoznala potencial. "Vključili smo se v uvajanje novega sistema in Renishawu priskrbeli naše izdelke. Pri Renishawu so pripravili ustrezne programe, rezultati pa so se ujemali z rezultati naših koordinatnih merilnih strojev (KMS),« pojasnjuje Nolanova, vodja skupine, ki pripravlja, vzdržuje in programira merila, vpenjala in instrumente.

Ponovljive primerjalne meritve

Čeprav je njegov videz morda nekoliko nenavaden, je sistem Equator zasnovan na metodi primerjave z mastri, dobro znani vsakomur, ki se ukvarja z namenskimi merilnimi sistemi. Za "ničenje" sistema se uporabi master z značilnostmi znanih dimenzij, vse nadaljnje meritve pa se primerjajo s tem delom. Ključna prednost sistema Equator je visokoponovljiv in radikalno drugačen merilno-tehnični mehanizem na osnovi vzporedne kinematične zgradbe.

Mehanizem je lahek in omogoča hitro gibanje, vseeno pa je zelo tog in ponovljiv. Sistem uporablja merilne glave s proženjem na dotik in skenirne merilne glave Renishaw, tipala, stojala za menjavo tipal in softver za programiranje MODUS™ Equator. Z ozirom na stroške lahko en Equator pri Meyer Toolu zamenja tri do pet klasičnih meril. Equator je možno uporabljati za merjenje različnih delov, pri čemer vzame preklop med deli le nekaj sekund, v njegovi življenjski dobi pa se ga lahko tudi večkrat reprogramira za številne druge dele.

Delo v vitki celici

Sistem Equator trenutno deluje v vitki obdelovalni celici v delavnici Meyer Tool. Njegovo prilagodljivost demonstrira integracija z Meyerjevim sistemom za statistično kontrolo procesov Orion. Operaterjem je način upravljanja dobro znan in krivulja učenja je zato krajša. Orion komunicira s programsko opremo Equator MODUS in oskrbuje operaterja z rezultati v obliki podatkov o dimenzijah, diagramov statistične kontrole procesa itd. "Ne smemo pozabiti, da ima operater stroja pregled nad različnimi podatki in lahko trenutni del primerja z nedavnimi meritvami, zato pri njegovem delu ne gre le za ugotavljanje, ali je posamezni izdelek sprejet ali zavrnjen," nadaljuje Nolanova. Deli morajo biti v tolerancah od ±0,025 do ±0,075 mm. Čas kontrole je odvisen od izdelka, običajno pa je opravljena v dveh do šestih minutah, kar je znotraj taktnega časa obdelovalne celice in sistem zlahka drži korak z operacijami strojne obdelave.

"Trenutno merimo pet delov za dva različna programa motorjev, zato smo pripravili in kvalificirali več vpenjalnih plošč za Equator," pove Nolanova. "Na vsaki plošči skušamo kombinirati čimveč različnih operacij in tako zmanjšati število kvalifikacij, trenutno pa delamo na plošči, kjer bodo združene tri operacije. Dejanske položaje, zareze, premere lukenj, profile, izteke in podobno za določanje geometrijskih dimenzij in toleranc merimo z merilnimi glavami s proženjem na dotik, uvajamo pa tudi kontaktno skeniranje z glavo SP25M. Imamo stojalo za menjavo tipal in uporabljamo najmanj štiri različna tipala, običajno zvezdasta tipala, zato rekvalifikacija ob vsaki menjavi ni potrebna,« nadaljuje Nolanova.

Sledljive meritve

Meritve z Equatorjem pri podjetju Meyer Tool so v korelaciji z umerjenimi meritvami mastra na koordinatnem merilnem stroju. "Master določa vrednosti, ki jih Equator išče v svojem merilnem prostoru, programska oprema pa samodejno uveljavlja vrednosti za kompenzacijo odstopanj od nominalnih vrednosti, ki jih določi KMS. Preverjanje mora biti znotraj 10 odstotkov dovoljenih toleranc od nominalne vrednosti,« nadaljuje Nolanova. Premerjenje mastra ob vsaki spremembi dela ni potrebno in pri Meyerju so se odločili, da bodo master vnovič premerili vsake tri ure in tako kompenzirali temperaturne spremembe v tovarni.

Sistem Equator si zapomni mastre in rezultate validacije, zato lahko v triurnem oknu poljubno menjavamo dele brez vnovičnega merjenja mastra.

Meyer Tool (ZDA)

Meyer Tool gradi na kakovosti

Meyer Tool je vodilni ameriški proizvajalec komponent za vroči del reaktivnih motorjev, ki zaposluje več kot 1000 ljudi na desetih lokacijah. Njegove stranke so proizvajalci opreme za prvo vgradnjo v letalski in vesoljski industriji. Sedež podjetja v Cincinnatiju (kjer je med desetimi največjimi zasebnimi delodajalci v mestu) je specializiran za nove izdelke, medtem ko se drugi Meyerjevi obrati ukvarjajo s popravili in remonti za proizvajalce opreme za prvo vgradnjo. Obdelovanci so izdelani pretežno iz superzlitin na osnovi niklja in kobalta.

Meyer Tool si lasti skoraj 500 hitrih strojev za elektroerozijsko vrtanje in je največji uporabnik elektroerozijske obdelave v Severni Ameriki. Tem strojem je pridruženih 45 brusilnih postaj, več kot tristo običajnih elektroerozij in CNC-stroji za 3- in 5-osno obdelavo. EDM-stroji v podjetju izvrtajo vsak dan več kot 1,75 milijona lukenj. Ker lahko okvaro povzroči že zamašitev ene same od več sto lukenj v vojaških visokotlačnih lopaticah, se pri Meyer Toolu kakovosti lotevajo s fanatično zavzetostjo.

V podjetju zaposlujejo 10 do 15 inženirjev za kakovost, osem nosilcev črnega pasu šest sigma in ekipo petih ljudi, zadolženih za statistično kontrolo procesov. "Principe vitke organizacije smo začeli uvajati pred več kot 10 leti, temu pa je sledila certifikacija AS9100," poroča Easton. "Naložba se nam je že izplačala. Izplen proizvodnje dobrih izdelkov v prvem poskusu je bil januarja 2011 že 98,9 odstotka. Gre za izdelke, ki s stroja pridejo skladni že v prvem poskusu in jih kontrola ne zavrne.«

Easton doda, da jim je to uspelo z dvigom povratnih informacij, ki jih prejemajo v realnem času, na precej višjo raven. Informacijska hrbtenica sistema merjenja, statistične kontrole procesov in sistema kakovosti v podjetju je lastna programska oprema Orion z delovnimi postajami, ki jo komercialno tržijo prek svoje hčerinske družbe Sigma Technology Services. Vsi deli so 100-odstotno kontrolirani na različne načine, med drugim z laserskim skeniranjem in merilnimi glavami s proženjem na dotik na KMS, 5-osnim strojnim vidom, radiometrijo in skeniranjem tokovnic. Vsa kontrolna oprema je povezana v sistem Orion, ki služi kot enoten uporabniški vmesnik za merilne sisteme.

Sistem Orion tudi upravlja z merilnimi programi, rezultati in podatki statistične kontrole procesov. Ko operater dokonča delovno operacijo na komponenti, se njena serijska številka včita v sistem, del se premeri in operater si lahko takoj ogleda rezultate in jih primerja z zadnjimi 35 podobnimi deli, ki so bili premerjeni. "Serijsko številko komponente lahko odčitate na kateremkoli terminalu v naši tovarni in si ogledate rezultate meritev," nadaljuje Easton. "Informacije ostanejo z izdelkom. Pred dobavo dela preverimo vse podatke po kontrolnem seznamu. Če del kateregakoli preizkusa ni opravil, ga izločimo, dokler ne opravi vseh kontrol. Da bi nam kdaj ušel kak neustrezen izdelek, je skoraj nemogoče, in stranke to vedo.«

"Mehka" rešitev za stroške klasičnih meril

V tovarnah družbe Meyer Tool je v uporabi več kot 100 klasičnih meril, ki stanejo od 10.000 do 20.000 dolarjev, zato prepoznavajo potencialne stroškovne koristi fleksibilnega merilnega sistema, ki deluje na osnovi programskih primerjav. "Trenutno smo še v fazi pridobivanja znanja in seznanjanja z zmožnostmi sistema Equator, imamo pa visoka pričakovanja in verjamemo, da nam bo v končni fazi uspelo odpraviti velik del stroškovnega bremena, ki ga predstavljajo klasična merila," konča Easton.