Renishaw skrajšal čas obdelave rotorjev za letalsko industrijo

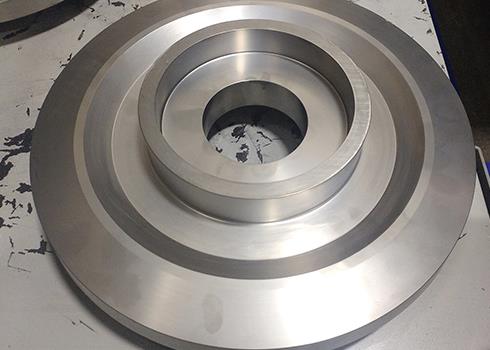

Honeywell Aerospace, kot del globalnega tehničnega konglomerata Honeywell, ki deluje na komercialnih in potrošniških trgih, izdeluje rotorje kompresorjev in rotorje z lopaticami (angl. blisk) za komercialna letala.

Pri izdelavi rotorjev, ki so po konstrukcijski izvedbi pravzaprav radialni in aksialni kompresorji, se referenčni položaj na obdelovancu ne sme premakniti med celotnim procesom obdelave.

Če se referenčna točka na obdelovancu ne ohrani, rotor ni sprejemljiv ter ga je treba dodelati, popraviti ali zavreči.

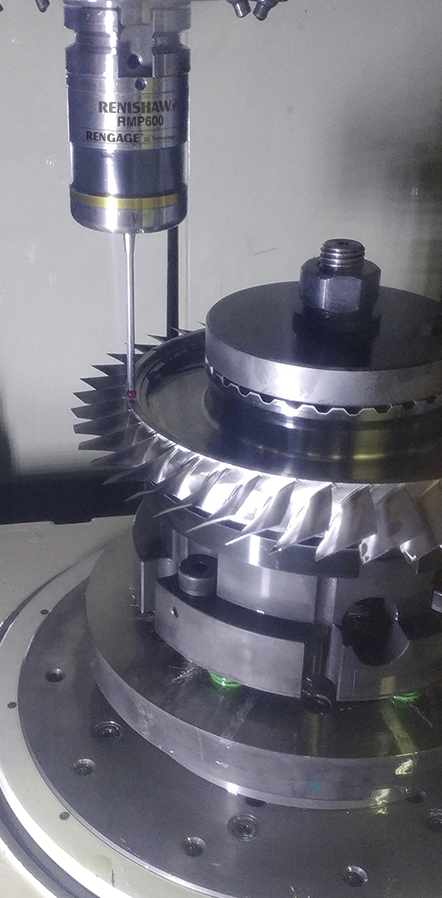

Da bi ohranili zahtevano točnost v celotnem obdelovalnem procesu, so se pri Honeywellu obrnili na globalnega ponudnika visokotehnološke opreme Renishaw, ki je dobavil visokonatančen merilni sistem za obdelovalne stroje RMP600 in programsko opremo za kontrolo na obdelovalnih centrih Productivity+™, ki se izvaja na osebnem računalniku. Nova tehnologija omogoča Honeywellu meritve pred obdelavo ter zaznavanje morebitnih aksialnih premikov že v začetnih fazah procesa.

Ozadje

Rotorji, ki jih izdelujejo, so različnih velikosti, od 14 do 17 palcev. Večina jih je narejenih iz titana, samo en rotor pa je aluminijast.

Tovarna v Chihuahui oskrbuje Honeywellov montažni obrat v Phoenixu v Arizoni, kjer sestavljajo in preizkušajo letalske turbine.

Če referenčna oznaka na dokončanem izdelku ni v središču, mora rotor v analizo, kjer ga pregleda konstruktor in se odloči, ali bo primeren za uporabo.

Pri Honeywellu to proizvodnjo razporedijo po dvotedenskem obdobju. Če del po obdelavi ni centriran, se lahko analize zavlečejo še za dodaten teden.To povzroči prekinitve v delovanju stroja in zamude v poteku dela, oboje pa vpliva na proizvodni čas in na stroške.

Izziv

Aksialni zamik referenčne središčne točke se lahko zgodi zaradi nepravilne priprave dela, ki jo povzroči napaka operaterja, poškodovana pritrdilna komponenta ali igla, ki ostane na delu od prejšnje obdelovalne operacije.

Rešitev

Ko se je končal prvi cikel procesa proizvodnje rotorjev pri Honeywellu, je Luis Adrian Gallegos, proizvodni inženir pri Honeywellu, skupaj s svojim inženirjem za kakovost izdelkov začel iskati načine za zmanjšanje napak v poravnavi med obdelovalnim procesom.

»Po prvem ciklu smo vedeli, da bomo morali izboljšati proizvodni proces, toda nismo se želeli spuščati v prevelike naložbe,« komentira Gallegos. »Sestali smo se z Renishawom in se pogovorili o možnostih uporabe visokonatančne kompaktne kontaktne merilne glave in programske opreme Renishaw za merjenje delov pred obdelavo in odkrivanje napak v poravnavi, tako da bi lahko vse napake odpravili še pred začetkom strojne obdelave.«

»Ko smo pretehtali vse možnosti, smo se odločili za nakup merilne glave za obdelovalne stroje RMP600 z radijskim prenosom signala. Ta glava ponuja vse prednosti samodejne priprave obdelovancev in je zmožna meriti geometrijo kompleksnih 3D-delov, kot so naši rotorji.«

Merilna glava Renishaw se med obdelovalnim procesom dotakne obdelovanca na različnih mestih in ugotavlja morebitne napake ali zamike v poravnavi.

»Merilna glava nam pomaga zaznati netočnosti še preden pride do napake,« nadaljuje Gallegos. »Prej ni bilo mogoče identificirati težave, dokler se ni izteklo vseh 16 ur obdelave in več kot ura meritev. Zdaj smo pravočasno opozorjeni, da del ni dober in lahko opravimo ustrezne korekcije, še preden bi zapravili dragoceni proizvodni čas in vire.«

»Honeywell je poleg merilne glave kupil tudi programsko opremo za kontrolo na obdelovalnih centrih Productivity+, ki se izvaja na osebnem računalniku. Tako so vzpostavili preprosto okolje za programiranje, ki omogoča vključevanje rutin za merilne glave za kontrolo in medprocesnega odločanja v cikle obdelave. Programska oprema jim je pomagala poenostaviti pripravo komponent in preverjanje izdelkov ter zagotovila podporo v ključnih točkah obdelovalnega procesa: priprava procesa in obdelovanca ter identifikacija obdelovanca in orodja. Productivity+ pomaga tudi pri poprocesnem poročanju, saj zbira informacije o dokončanem procesu ter pomaga pri odločanju o nadaljnjih operacijah in procesih,« komentira Barriga.

V Honeywellu so s pomočjo merilne glave in programske opreme Renishaw lahko prepričani, da obdelovalni procesi potekajo po pričakovanjih. Pred uvedbo nove tehnologije je operater stroja moral pritrditi del, nastaviti merilo ter določiti premer in ploskve. Če je kateri koli podatek manjkal, bil netočen ali pa se je poškodovala pritrdilna komponenta, je bil končni izdelek neustrezen. Zdaj lahko vsako napako odkrijemo vnaprej in jo zatremo v kali.«

Honeywell Aerospace (Mehika)

Rezultati:

»V Honeywellu so s pomočjo merilne glave in programske opreme Renishaw prepričani, da bodo obdelovalni procesi potekali tako, kot je bilo načrtovano. Pred uvedbo nove tehnologije je moral operater stroja pritrditi del, nastaviti merilo ter določiti premer in ploskve. Če je kateri koli podatek manjkal, bil netočen ali pa se je poškodovala pritrdilna komponenta, je bil končni izdelek neustrezen. Zdaj lahko vsako napako odkrijemo vnaprej in jo zatremo v kali.«

Reproducirano po publikaciji Modern Machine Shop Mexico z izrecnim dovoljenjem urednika.